SMC模具 —— 即用于成型 片狀模塑料(SMC, Sheet Molding Compound)的模具、壓機和工藝系統,是高效模壓成型生產的核心。本篇文章將從技術角度系統講解 SMC模具:其定義、工作原理、設計要點、行業應用,以及如何通過優化模具結構與工藝控制實現高品質外觀件與結構件的量產。

1. 什么是 SMC?為什么模具如此重要?

片狀模塑料(SMC) 是一種預浸復合片材,由熱固性樹脂基體(常為不飽和聚酯)、短切或連續玻璃纖維、填料及功能性助劑組成。SMC具有高比強度、優異的耐腐蝕性,并能實現高質量外觀面,是廣泛應用的復合材料之一。

SMC模具 直接決定了最終產品的品質:表面光澤度、尺寸精度、纖維分布及內部氣孔率,都受到模具設計、溫度控制、排氣及模具材料的影響。一套優秀的 SMC模具能顯著縮短成型周期、降低廢品率并減少后續加工。

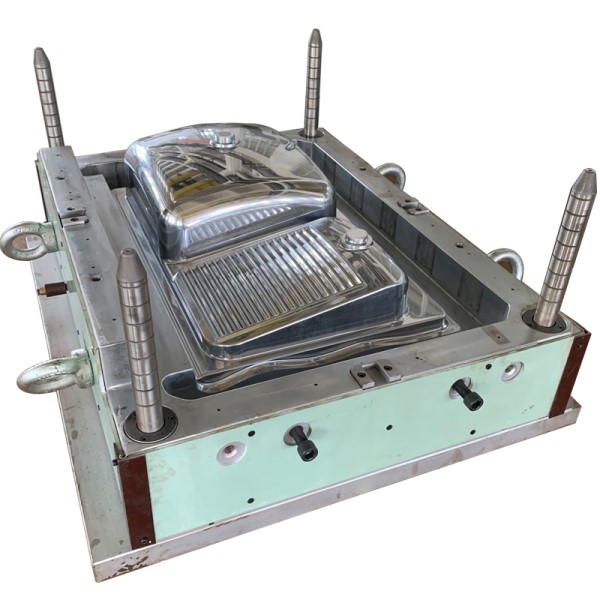

2. SMC模具的核心組成

- 模具上下模板(型腔與型芯) —— 精密加工的鋼板,依據產品幾何形狀精磨而成;常用鋼材包括 P20、718H 或 H13,取決于產量與熱負荷。

- 加熱與溫控系統 —— 采用導熱油或電加熱系統,通過內嵌流道實現溫度均勻與快速響應。

- 排氣與真空系統 —— 設置真空通道與微排氣孔,用于排出空氣與揮發物,減少氣孔、提升表觀質量。

- 頂出與脫模機構 —— 定制的頂針、脫料板、氣頂或斜頂系統,確保高光表面無損脫模。

- 嵌件與二次包覆裝置 —— 精確定位金屬嵌件、卡扣或螺母,實現結構件與復合表皮一體成型。

3. 從模具角度看 SMC模壓成型 的工藝流程

- 投料準備: 將預切好的 SMC片材按指定尺寸與位置放置在模具表面(手動或自動完成)。

- 合模與加壓: 上模板閉合并施壓(通常為 50–150 bar),促使 SMC流動與纖維重新分布。

- 加熱與固化: 模具維持設定溫度(常為 130–160°C,取決于樹脂體系)以固化熱固性樹脂。

- 排氣 / 真空: 通過排氣孔或真空系統排出空氣與氣體,避免氣孔產生。

- 脫模: 固化完成后頂出制品。合理的頂出設計可防止表面缺陷并保持尺寸穩定。

4. 模具設計的關鍵考量

成功的 SMC模具需要在機械性能、熱管理與工藝控制之間找到最佳平衡。以下為重點優化方向:

材料與熱管理

依據產量與導熱性選擇合適的模具鋼。對于高產量模具,預硬化鋼材配合鍍鉻或鍍鎳可延長壽命并保證表面光潔。合理布置加熱通道與加熱器功率可避免冷區與固化不均。

表面處理與涂層

拋光型腔可實現 Class-A 外觀面。硬鉻、電鎳或 PVD 涂層可提升耐磨性與脫模性能。設計階段應明確表面粗糙度與拋光工序要求。

排氣與真空設計

通過微排氣結構(控制間隙、交叉通孔)結合真空腔設計,可有效排出氣體并維持樹脂流動。將真空系統集成在分型面上可進一步減少氣孔與表面缺陷。

熱循環與冷卻

SMC雖需加熱固化,但快速且均勻的升溫與受控冷卻能顯著縮短周期并減少內應力。先進模具通過分區加熱與溫度反饋系統實現精確熱控制。

5. 行業應用與典型案例

SMC模具廣泛應用于需要高強度、耐腐蝕與優質表面的行業:

- 汽車行業: 引擎蓋、后備箱蓋、保險杠、電池外殼、內飾面板等輕量化與外觀要求兼顧的部件。

- 電氣與能源: 變壓器外殼、開關箱與絕緣罩,利用 SMC的優異絕緣性能。

- 水務與衛浴: SMC水箱、淋浴面板與衛浴制品,具備防腐、防霉與易清潔特點。

- 交通與基建: 公交車/列車車身面板、市政井蓋、裝飾外板等,強調耐候與長壽命性能。

6. 優秀 SMC模具的性能指標

| 指標 | 目標結果 |

|---|---|

| 尺寸精度 | ±0.05 mm(視產品幾何與后加工要求而定) |

| 表面質量 | 通過精拋與良好排氣實現 Class-A 光澤面 |

| 氣孔率 | <0.5%,采用真空輔助模具可實現 |

| 成型周期 | 典型為 1–5 分鐘(優化熱控與流動設計) |

| 模具壽命 | 10–50 萬模次,取決于材料、涂層與維護 |

7. 常見問題與解決方案

翹曲與收縮

原因:加熱不均或纖維分布不平衡。解決:分區控溫、對稱鋪層與模具補償設計。

表面瑕疵

原因:氣體滯留或污染。解決:優化微排氣與真空系統、潔凈環境操作。

模具磨損與粘模

原因:填料磨損或表面處理不足。解決:采用防護涂層、表面硬化與定期拋光保養。

8. 模具維護與生命周期管理

預防性維護至關重要。建議定期檢查排氣與真空通道、檢測表面粗糙度、當光澤度下降時進行再拋光、并對加熱/冷卻管路進行壓力測試,以避免生產中斷。

9. 可持續性與效率提升

現代 SMC模具通過輕量化設計降低能耗、提高合格率以減少廢料,并支持可回收熱固性體系。高效模具可通過優化熱控與縮短周期顯著降低單件能耗。

10. 為什么選擇雙盛作為您的 SMC模具合作伙伴?

在 雙盛模具,我們提供從設計、仿真、精密加工到工藝驗證的一體化解決方案:

- 基于流動與熱仿真的 模具設計,提前預測樹脂填充與固化行為。

- 高精加工與表面處理,確保外觀件達到 Class-A 標準。

- 集成式 真空與排氣系統,有效減少氣孔,確保重復穩定生產。

- 全流程支持:樣件試模、工藝調參與量產爬坡技術服務。

案例亮點:雙盛為某市政水務項目提供模塊化 SMC水箱模具,通過優化真空結構,使氣孔率下降 72%,成型周期縮短 28%。

11. 常見問答

Q:SMC模具的壽命一般多久?

A:若保養得當并配合防護涂層,高品質 SMC模具可使用 10–50 萬模次,取決于樹脂體系與使用條件。

Q:SMC是否適用于飲用水箱?

A:可以。通過配方調整與模后涂層,SMC材料可滿足飲用水標準。模具需確保無氣孔并具備光滑內壁以保持衛生。

Q:SMC模具能否嵌入金屬件?

A:完全可以。模具可設計嵌件定位與包覆結構,使螺紋件、金屬配件一次成型,減少后續裝配。

12. 總結

SMC模具 不僅是一套模具,更是集機械設計、熱工控制、真空排氣與表面工程于一體的系統化解決方案。無論是汽車外觀件、電氣殼體還是模塊化水箱,投資高性能 SMC模具都能顯著提升產品質量、生產效率與長期成本效益。

如需定制 SMC項目方案或模具報價,歡迎 聯系雙盛。