什么是模壓成型?

模壓成型(又稱壓制成型或壓縮成型)是先將粉狀,粒狀或纖維狀的塑料放入成型溫度下的模具型腔中,然后閉模加壓而使其成型并固化的作業。模壓成型可兼用于熱固性塑料,熱塑性塑料和橡膠材料。

模壓成型工藝是利用樹脂固化反應中各階段特性來實現制品成型的,即模壓料塑化、流動并充滿模腔,樹脂固化。在模壓料充滿模腔的流動過程中,不僅樹脂流動,增強材料也要隨之流動,所以模壓成型工藝的成型壓力較其他工藝方法高,屬于高壓成型。因此,它既需要能對壓力進行控制的液壓機,又需要高強度、高精度、耐高溫的金屬模具。

模壓成型的應用范圍

主要用作結構件、連接件、防護件和電氣絕緣件。廣泛應用于工業、農業、交通運輸、電氣、化工、建筑、機械等領域。由于模壓制品質量可靠,在兵器、飛機、導彈、衛星上也都得到了應用。

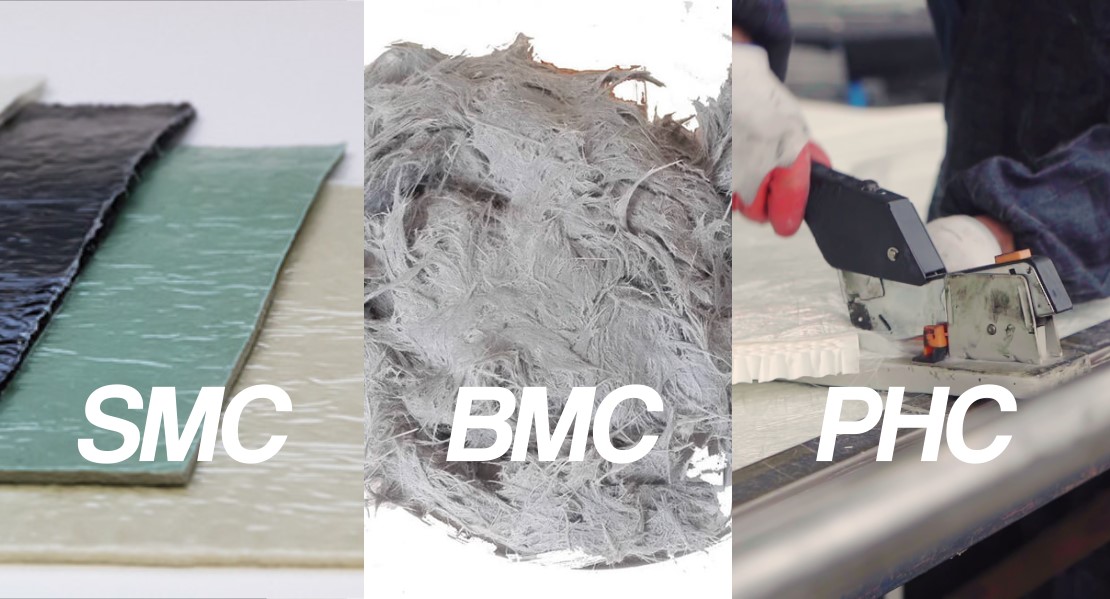

用于模壓成型的原材料

通常運用于模壓成型制造的材料包括:聚酯玻璃纖維樹脂系統 (SMC/BMC/PCM)、聚氨酯蜂窩和纖維復合材料 (PHC)、長纖維增強熱塑性塑料 (LFT) 和玻璃纖維氈增強熱塑性塑料 (GMT)。

模壓成型的特點

大批量程序

短(2-4 分鐘)的循環時間和機加工工具鋼模具的使用支持每年超過 500,000 個單位的程序量。

工藝套件中的最佳公差

SMC 配方的高尺寸穩定性和精密匹配模具工具的使用產生了高度穩定和可預測的零件尺寸,進而可以生產出嚴格公差的組件。

A 級表面

使用可拋光至鏡面光潔度的精密匹配模具工具能夠實現支持面漆光潔度的汽車級 A 級表面。

廣泛的材料特性

通過改變纖維含量、填充材料和性能添加劑,片狀模塑料可以獲得廣泛的材料特性。材料可以針對重量、強度、耐環境性、經濟性和許多其他屬性進行優化。

模壓成型的優點

(1)原料的損失小,不會造成過多的損失(通常為制品質量的2%~5%)。

(2)制品的內應力很低,且翹曲變形也很小,機械性能較穩定。

(3)模腔的磨損很小,模具的維護費用較低。

(4)成型設備的造價較低,其模具結構較簡單,制造費用通常比注塑模具或傳遞成型模具的低。

(5)可成型較大型平板狀制品,模壓所能成型的制品的尺寸僅由已有的模壓機的合模力與模板尺寸所決定。

(6)制品的收縮率小且重復性較好。

(7)可在一給定的模板上放置模腔數量較多的模具,生產率高。

(8)可以適應自動加料與自動取出制品。

(9)生產效率高,便于實現專業化和自動化生產。

(10)產品尺寸精度高,重復性好。

(11)表面光潔,無需二次修飾。

(12)能一次成型結構復雜的制品。

(13)批量生產,價格相對低廉。

模壓成型的缺點

(1)整個制作工藝中的成型周期較長,效率低,對工作人員有著較大的體力消耗。

(2)不適合對存在凹陷、側面斜度或小孔等的復雜制品采用模壓成型。

(3)在制作工藝中,要想完全充模存在一定的難度,有一定的技術需求。

(4)在固化階段結束后,不同的制品有著不同的剛度,對產品性能有所影響。

(5)對有很高尺寸精度要求的制品(尤其對多型腔模具),該工藝有所手短。

(6)最后制品的飛邊較厚,而去除飛邊的工作量大。

(7)模壓成型的不足之處在于模具制造復雜,投資較大,加上受壓機限制,最適合于批量生產中小型復合料制品。

模壓模具

在設計模壓模具時,需要根據產品的尺寸和成型方式來設計型腔,此外,還需要根據產品表面的質量要求和需求選擇合適的鋼材。模壓模具應選用易切削、結構致密、拋光性能好的模具鋼。如P20、718、1.273等。另外還要考慮加工精度的相關問題,控制尺寸公差、形狀公差和表面粗糙度

為了提高壓模表面的耐磨性和耐腐蝕性,通常要進行表面處理。鍍鉻是最常用的方法之一。鍍鉻能長期保持金屬光澤,在各種酸性介質中穩定,不發生化學反應。鍍鉻具有優良的耐磨性和高耐熱性。當溫度達到500℃時,其外觀和硬度無明顯變化。此外,氮化處理可以大大提高耐磨性。

模壓模具的分型線設計應易于脫模,可采用簡化頂出機構的方式。產品徑向尺寸精度要求較高時,應考慮飛邊厚度對m模壓產品尺寸精度的影響,垂直分型線可輕松保證產品尺寸精度。

模壓模具溫度直接影響產品質量和生產效率,溫度設計通常在140℃~160℃之間。加熱系統包括電加熱、蒸汽加熱和油加熱。在設計模具的溫度系統時,選擇合適的加熱方式,保證模具表面溫度均勻,可以減少變形,提高尺寸穩定性。

在設計階段,使用新的模具軟件(CAD/CAM等)掌握壓模設計、制造、裝配、檢驗、測試和生產的全過程,包括模具設計和制造成本估算、模具組裝評估,模具零件制造工藝評估,模具結構和成型性評估。