GMT(玻璃纖維增強熱塑性塑料,Glass Mat Thermoplastics)模壓成型是一種結合了玻璃纖維和熱塑性塑料的復合材料成型工藝。該工藝通過將復合材料加熱至高溫,然后施加壓力將其壓制成型,廣泛應用于汽車、航空航天、建筑等多個行業。隨著輕量化材料需求的不斷增加,GMT模壓成型在現代制造業中發揮著至關重要的作用。

一、GMT模壓成型概述

GMT模壓成型技術通過將高性能熱塑性樹脂與玻璃纖維結合,形成具有極高強度、耐腐蝕、耐高溫等性能的復合材料。這些優異的特性使其在許多應用中成為理想選擇,尤其是在需要高強度、低重量的場合。該技術通過精密的模壓設備,能高效制造出復雜的零部件,廣泛應用于汽車、航空航天、建筑等領域,滿足了現代工業對高性能材料的需求。

二、GMT模壓成型的工藝流程

GMT模壓成型的基本工藝流程包括以下幾個步驟:

- 材料準備:選用合適的GMT復合材料,通常由玻璃纖維和熱塑性樹脂(如PP、PE等)復合而成,具有較高的強度和耐用性。

- 加熱:將復合材料加熱至一定溫度,使其軟化,便于后續的模壓成型。

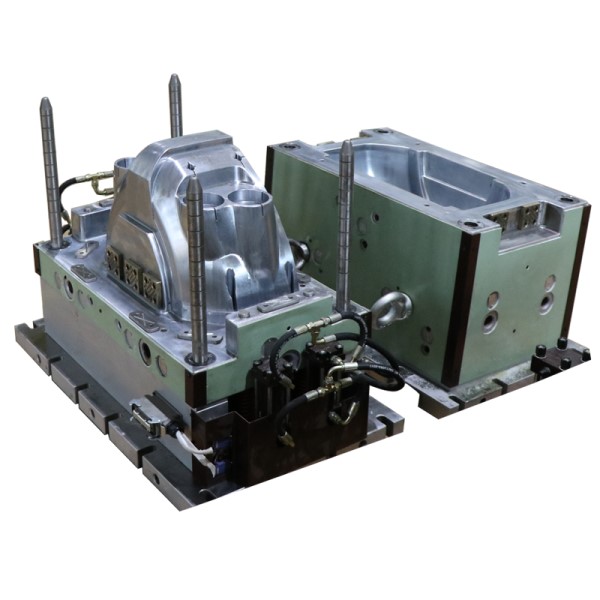

- 模壓成型:將加熱后的材料置入模具中,施加壓力,將材料塑形,完成初步成型。

- 冷卻與脫模:成型后的零件冷卻至室溫后,進行脫模操作,得到所需的部件形狀。

- 后處理:脫模后的零件進行修整、表面處理等,以達到最終的質量標準。

三、GMT模壓成型的優勢

GMT模壓成型技術相較于傳統材料工藝,具有許多明顯的優勢:

- 輕量化設計:GMT材料的密度遠低于金屬材料,使用該材料制造的零件比傳統金屬零件輕,顯著降低了整體重量,減少了能源消耗。

- 高強度和高剛性:通過玻璃纖維增強,GMT材料具備卓越的機械強度和剛性,能夠承受較大的載荷和壓力。

- 優異的耐腐蝕和耐高溫性能:GMT材料在惡劣環境下表現出色,尤其是在高溫、腐蝕性環境下,比傳統金屬材料具有更長的使用壽命。

- 電氣性能:GMT材料具備良好的電絕緣性能,適用于電氣和電子設備的零部件生產。

- 高效生產:該工藝的生產周期短,適合大規模生產,同時能夠降低生產成本。

四、GMT模壓成型的應用領域

GMT模壓成型技術因其輕量化和高強度特性,廣泛應用于以下多個行業:

- 汽車工業:GMT材料被廣泛應用于汽車零部件,如車身面板、保險杠、車門框架等,幫助實現汽車輕量化,提升汽車的性能和燃油效率。

- 航空航天:航空航天行業對輕量化和高強度的要求極高,GMT模壓成型技術能夠提供滿足這一需求的高性能材料,廣泛應用于飛機內飾、結構部件等。

- 建筑行業:在建筑行業,GMT材料用于外墻板、屋頂、地板等部件,具有耐腐蝕、耐高溫等優良性能,適應各種惡劣氣候條件。

- 家電行業:家電產品外殼、內部結構件等,均可采用GMT模壓成型技術,具有良好的電絕緣性和耐用性。

- 體育用品:在滑雪板、滑板、船體等運動器材制造中,GMT材料提供了必要的強度和輕便性,確保產品的高性能。

五、GMT模壓成型的挑戰與發展趨勢

盡管GMT模壓成型在多個領域具有顯著優勢,但也面臨一些技術挑戰:

- 材料成本:相比傳統塑料材料,GMT材料的成本較高,限制了其在某些低成本應用中的普及。

- 回收性問題:GMT材料的回收利用仍然是一個挑戰,隨著環保要求的提升,未來需要更多的創新來提升其可回收性。

- 技術要求:GMT模壓成型需要高精度的成型設備,設備維護和操作的技術要求較高。

未來,隨著材料科學的進步,GMT模壓成型的材料性能和生產效率將進一步提高。同時,隨著環保政策的推進,技術創新也將在可持續性方面取得突破。

六、結語

GMT模壓成型作為一種新型的高性能材料成型技術,憑借其優異的輕量化、高強度、耐腐蝕等優勢,已成為汽車、航空航天、建筑等領域的重要技術之一。隨著生產技術的不斷進步,GMT模壓成型將在更多行業中得到應用,推動全球制造業的創新發展。